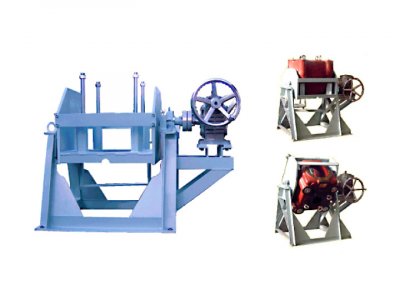

可傾式バレル研磨機

バレル研磨とは

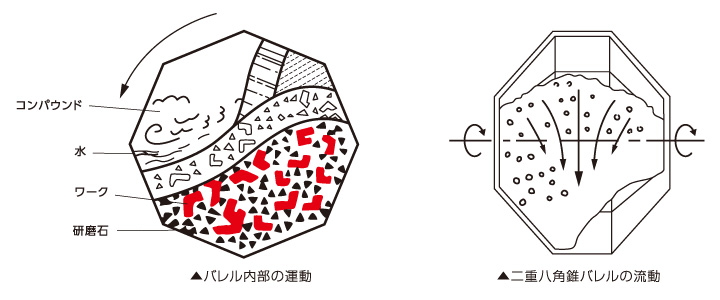

バレル研磨とは、バレル槽(タンク)の中にワーク(製品)・メディア(研磨石)・コンパウンド(研磨剤)・水などを投入し一定の回転運動を加え撹拌させ、相互摩擦させることでバリやカエリ取り、スケール除去、光沢仕上げまで行える仕上げ方です。一度作業条件が決まるとバラツキが無く均一な仕上がりがいつでも得られる為、大量生産品の仕上げに適しています。

用途・目的

機械加工後の面取り、バリ・カエリ取り、光沢仕上げ

プレス品の面取り、バリ・カエリ取り、光沢仕上げ

ガラス、セラミックス製品の面取り、光沢仕上げ

プラスチック製品のツヤ消し

熱処理後のスケール除去

鍛造後やダイカスト品のバリ取り

メッキや塗装前の下地仕上げ

研磨以外に脱脂作業、ミキシング 等

ヤマシナ可傾式バレル研磨機 7つの特長

- 流動層が長く研磨が増大する効率的なタンク形状

二重八角錐型バレル槽はヤマシナバレル独特の形状で、充填物の流動による三重作用と 高い圧力によって内容物がよく混和され、効率的な研磨や光沢出しが行われます。 - ワークを保護

バレル槽内のゴムライニングは十分な厚さと適切な硬度があり、耐久力とワークの保護に優れています。 - 合理的な俯仰装置

歯車によって迅速且つ安全にバレルを俯仰させることができます。俯仰は任意の角度で固定することが可能で、傾けた状態でバレル槽を回転させることが出来ます。 - 変速機能付

Vベルトの掛け替え又はインバータによる制御で、バレル研磨に必要な全ての回転数を補うことが可能です。 - 作業時間の短縮

蓋の脱着は工具を使わずにトグルハンドルで締め付ける為、簡単且つ迅速に行えますので、内容物の出し入れや点検が容易に行えます。 - 安全性、防水性に優れている

機体を水平な床上に置くだけで安定した運転が可能です。また、機械部分は水を被っても支障が起こらない様に防水性を備えています。 - 耐久力が大きく、電力使用量が少ない

構造は簡単でしかも堅牢に入念精密に設計されています。耐久力が大きく、回転が極めて軽快円滑な為使用電力が少なくて済みます。

タンク直結駆動形バレル研磨機

特長

- 比重の高いワークを加工することが可能

- 構造が極めてシンプルでメンテナンス箇所が少ない

- インターバによる回転数制御

- タンク傾動がボタン操作で可能

仕様

| 型式 | 120HD | 200HD | 250HD | |

|---|---|---|---|---|

| タンク容量(L) | 120 | 200 | 250 | |

| 充填量(L) | 72 | 120 | 150 | |

| モータ(kW) | 2.2 | 3.7~5.5 | ||

| 回転数 | 60Hz | ~36 | ||

| min-1 | 50Hz | ~36 | ||

| 機体重量(㎏) | 300 | 900 | 950 | |

| 標準塗装色 | 10GY6.5/6 | |||

| ライニング | ゴムライニング(7mm) | |||

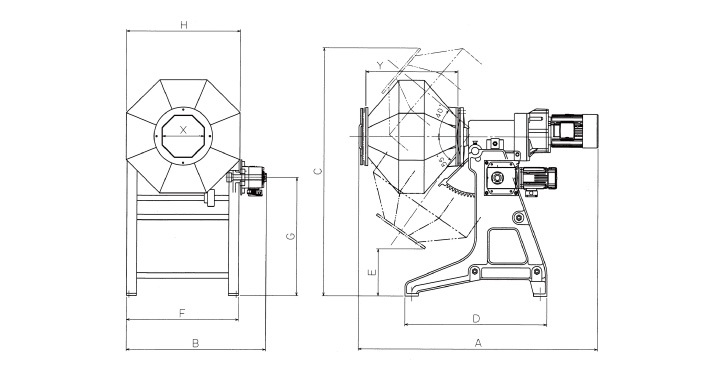

寸法

(mm)

| 形式 | A | B | C | D | E | F | G | H | X | Y |

|---|---|---|---|---|---|---|---|---|---|---|

| 120HD | 1435 | 835 | 1490 | 850 | 280 | 670 | 710 | 680 | 230 | 525 |

| 200HD | 1720 | 1320 | 1795 | 1060 | 395 | 1120 | 850 | 800 | 230 | 625 |

| 250HD | 1800 | 1320 | 1870 | 1060 | 310 | 1120 | 850 | 850 | 350 | 640 |

自動傾動バレル研磨機

特長

タンク傾動がボタン操作で可能

仕様

| 型式 | 32H | 65H | 120H | 200H | 250H | |

|---|---|---|---|---|---|---|

| タンク容量(L) | 32 | 65 | 120 | 200 | 250 | |

| 充填量(L) | 19 | 39 | 72 | 120 | 150 | |

| モータ(kW) | 0.75 | 0.75 | 0.75 | 2.2 | 2.2 | |

| 回転数 | 60Hz | 9,15,21,30,40 | 7,11,16,22,30 | 10,14,20,27 | ||

| min-1 | 50Hz | 7,12,17,25,33 | 6,9,13,18,25 | 8,11,16,23 | ||

| 機体重量(㎏) | 180 | 200 | 300 | 900 | 950 | |

| 標準塗装色 | 10GY6.5/6 | |||||

| ライニング | ゴムライニング(7mm) | |||||

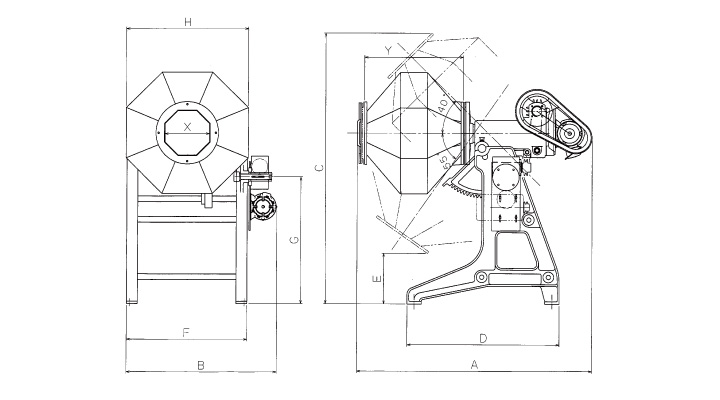

寸法

(mm)

| 形式 | A | B | C | D | E | F | G | H | X | Y |

|---|---|---|---|---|---|---|---|---|---|---|

| 32H | 1070 | 780 | 1230 | 675 | 300 | 620 | 620 | 440 | 170 | 340 |

| 65H | 1160 | 780 | 1310 | 675 | 215 | 620 | 620 | 550 | 210 | 420 |

| 120H | 1311 | 835 | 1490 | 850 | 260 | 670 | 710 | 680 | 230 | 550 |

| 200H | 1585 | 1140 | 1795 | 1060 | 395 | 940 | 850 | 800 | 230 | 625 |

| 250H | 1660 | 1140 | 1910 | 1060 | 280 | 940 | 850 | 850 | 350 | 690 |

手動傾動バレル研磨機

特長

- 可傾式バレルのスタンダード機

- 小型ワークの研磨に最適

仕様

| 型式 | 32B | 65B | 120A | |

|---|---|---|---|---|

| タンク容量(L) | 32 | 52 | 120 | |

| 充填量(L) | 19 | 39 | 72 | |

| モータ(kW) | 0.75 | 0.75 | 0.75 | |

| 回転数 | 60Hz | 9,15,21,30,40 | 7,11,16,22,30 | |

| min-1 | 50Hz | 7,12,17,25,33 | 6,9,13,18,25 | |

| 機体重量(㎏) | 170 | 190 | 300 | |

| 標準塗装色 | 10GY6.5/6 | |||

| ライニング | ゴムライニング(7mm) | |||

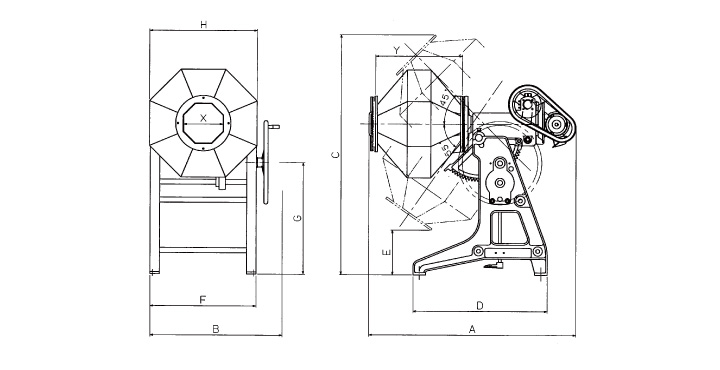

寸法

(mm)

| 形式 | A | B | C | D | E | F | G | H | X | Y |

|---|---|---|---|---|---|---|---|---|---|---|

| 32B | 1070 | 763 | 1230 | 675 | 300 | 620 | 620 | 440 | 170 | 340 |

| 65B | 1160 | 763 | 1310 | 675 | 215 | 620 | 620 | 550 | 210 | 420 |

| 120A | 1311 | 814 | 1520 | 850 | 260 | 670 | 710 | 680 | 230 | 550 |

オプション

バレル研磨機の使用に際し、有効にご使用出来るオプションを揃えております。ラインナップ以外の仕様にも対応致しますのでご用命下さい。

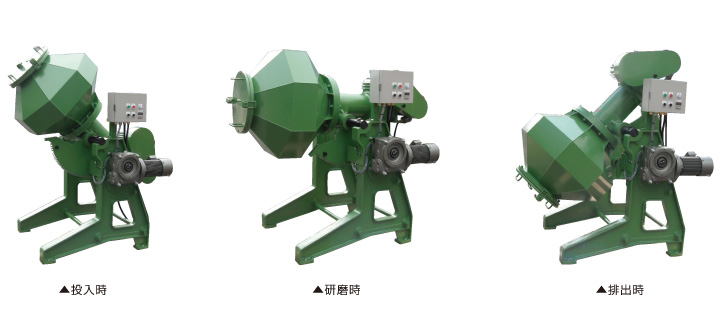

可傾式バレル研磨機の動作

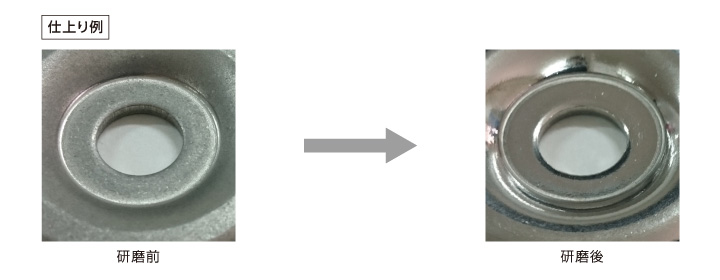

可傾式バレル研磨仕上り

アフターサービス

各種バレルのアフターパーツの供給やメディア・コンパウンドの取扱い、本体の点検整備、バレル槽のゴムライニングの張り替えなどアフターサービスを行っております。

メディア

研磨用途に合わせて各種サイズを取り扱っております。

| 形状 | 三角 | 斜円筒 | 球 | 菱形 | 不定形 | 円錐 |

|---|---|---|---|---|---|---|

| 用途(品種) | K | N | R | H | – | – |

| 極重切削用 (XX) |

30×30×16 25×25×14 20×20×12 15×15×10 12×12×12 10×10×7 8×8×8 6×6×6 5×5×5 4×4×4 3×3×3 |

φ20×30 φ15×25 φ10×20 φ8×15 φ6×15 φ4.5×9 |

φ0.3 φ0.5 φ0.7 φ2 φ3 φ4 φ5 φ6 φ7 φ8 φ10 φ12 φ15 φ20 φ25 |

50×35×20 60×45×25 |

– | – |

| 重切削用 (X) |

30×30×16 25×25×14 20×20×12 15×15×10 12×12×12 10×10×7 8×8×8 6×6×6 5×5×5 4×4×4 3×3×3 |

φ20×30 φ15×25 φ10×20 φ8×15 φ6×15 φ4.5×9 |

φ0.3 φ0.5 φ0.7 φ2 φ3 φ4 φ5 φ6 φ7 φ8 φ10 φ12 φ15 φ20 φ25 |

50×35×20 60×45×25 |

– | – |

| 重切削用(YS) | – | – | – | – | 1~30mm | – |

| 中切削用 (Y) |

30×30×16 25×25×14 20×20×12 15×15×10 12×12×12 10×10×7 8×8×8 6×6×6 5×5×5 4×4×4 3×3×3 |

φ20×30 φ15×25 φ10×20 φ8×15 φ6×15 φ4.5×9 |

φ0.3 φ0.5 φ0.7 φ2 φ3 φ4 φ5 φ6 φ7 φ8 φ10 φ12 φ15 φ20 φ25 |

50×35×20 60×45×25 |

– | – |

| 中切削用(YSW) | – | – | – | – | 1~30mm | – |

| 中仕上用 (G) |

30×30×16 25×25×14 20×20×12 15×15×10 12×12×12 10×10×7 8×8×8 6×6×6 5×5×5 4×4×4 3×3×3 |

φ20×30 φ15×25 φ10×20 φ8×15 φ6×15 φ4.5×9 |

φ0.3 φ0.5 φ0.7 φ2 φ3 φ4 φ5 φ6 φ7 φ8 φ10 φ12 φ15 φ20 φ25 |

– | – | – |

| 仕上用 (2Z) |

– | – | φ0.3 φ0.5 φ0.7 φ2 φ3 φ4 φ5 φ6 φ7 φ8 φ10 φ12 φ15 φ20 φ25 |

– | – | – |

| 鏡面仕上用(TEP) | – | – | – | – | 1~9mm | – |

| プラスチック (PL) | – | – | – | – | – | φ10~50 |

※YS、YSW、TEP、PLについては都度サイズをご確認下さい。

※スチールボール、カーボランダム(SIC)、アランダム(A)、スチロールパウダー、乾式メディア等の取扱いもございます。

※カタログに記載されているサイズ以外の製品も製造致しますのでお問い合わせ下さい。

コンパウンド

粉末コンパウンド ◎推奨品 ○適用品 ×不適合品

| 品名 | 加工目的 | 工作物の材質 | 特 長 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| スケール除去 | 脱脂 | 粗仕上 | 中仕上 | 光沢仕上 | 防錆 | 鉄・鋼 | ステンレス | アルミニウム | 亜鉛 | 銅 | ||

| YL-310 | ◎ | ○ | ○ | ◎ | ○ | スケール除去に最適 | ||||||

| YL-320 | ○ | ◎ | ◎ | ○ | 防錆力が非常に高い/発泡少 | |||||||

| YL-330 | ○ | ◎ | ◎ | ステンレスの脱脂、粗仕上に 最適/酸性で白光り |

||||||||

| YL-340 | ◎ | ◎ | ○ | ◎ | × | × | × | × | 鉄鋼用・粗仕上に最適 | |||

| YL-350 | ○ | ◎ | ◎ | ◎ | 脱脂力が高く粗仕上に最適 | |||||||

| YL-360 | ○ | ◎ | ◎ | ◎ | 脱脂力が非常に高い | |||||||

| YL-370 | ◎ | ◎ | ◎ | ◎ | ◎ | 光沢仕上げに最適 | ||||||

液体コンパウンド

| 品名 | 加工目的 | 工作物の材質 | 特 長 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| スケール除去 | 脱脂 | 粗仕上 | 中仕上 | 光沢仕上 | 防錆 | 鉄・鋼 | ステンレス | アルミニウム | 亜鉛 | 銅 | ||

| YL-6100 | ○ | ◎ | ◎ | ◎ | ○ | ◎ | 鉄鋼、ステンレス、銅の光沢仕上に最適 | |||||

| YL-6200 | ◎ | ○ | ◎ | ○ | 鉄鋼の光沢仕上に最適/安価で コストパフォーマンスに優れる |

|||||||

| YL-6300 | ○ | ◎ | ○ | ◎ | ステンレスの光沢仕上に最適/安価で コストパフォーマンスに優れる |

|||||||

| YL-6400 | ◎ | ○ | ◎ | ○ | ○ | ステンレスの光沢仕上に最適/ 軟質金属にも有効 |

||||||

| YL-6500 | ○ | ◎ | ◎ | ○ | 脱脂力が高く洗浄効果も高い | |||||||

| YL-6600 | ◎ | ◎ | ◎ | ○ | ○ | ○ | 泡切れが良い/オールマイティな 光沢仕上用 |

|||||

防錆剤

| 品名 | 加工目的 | 工作物の材質 | 特 長 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| スケール除去 | 脱脂 | 粗仕上 | 中仕上 | 光沢仕上 | 防錆 | 鉄・鋼 | ステンレス | アルミニウム | 亜鉛 | 銅 | ||

| YL-A | ◎ | ◎ | ◎ | ○ | ○ | ○ | 水溶性一時防錆剤/安価で コストパフォーマンスに優れる |

|||||

| YL-B | ◎ | ◎ | ◎ | ○ | ○ | ○ | 水溶性一時防錆剤/発泡少 | |||||

| YL-C | ◎ | ◎ | ◎ | 水置換性、中長期防錆剤 | ||||||||

※上記コンパウンド以外にも、ご要望に合わせた貴社最適コンパウンドを製造致します。

※海外でも長年に渡り、安定してご使用されています。

※PRTR非該当品、低BOD、COD品、研磨促進材入り品もあります。

バレル研磨技術のご相談について

バレル仕上げを望まれる部品の加工テストを、本社の研究部に於いて実施しております。

テストワークをお預け頂ければ、実験データを付けてご回答させて頂きます。

また、最適なメディアやコンパウンドの選定もさせて頂いておりますのでお気軽にご相談下さい。

バレル研磨の手引き

| 状 況 | 原 因 |

|---|---|

| 均一に研磨できない | 1.バレル槽の形状不良、回転不良 2.バレルの据付不良 |

| 仕上がりに時間がかかる | 1.回転が遅すぎる 2.メディアが小さすぎる 3.メディアが目詰まりしている 4.充填量が多い、又は少ない 5.水が多すぎる 6.コンパウンドの選定が不適当 |

| 疵、打痕を生じ変形する | 1.充填量が少ない 2.ワークとメディアの混合比が不適当 3.回転が速すぎる 4.水の量が少なすぎる 5.ワークの肌の凹凸が荒すぎる |

| 仕上面に光沢が出ない | 1.コンパウンドが不適当 2.メディアやワークの汚れが酷い 3.回転が速すぎる 4.水の量が少なすぎる 5.ワークの肌の凹凸が荒すぎる |

バレル加工の仕上り条件

- バレル研磨機の機種・形状・大きさ

- メディアの種類・形状・大きさ・量

- 水の使用及びその質と量

- コンパウンドの種類・量

- メディアとワークの体積比

- バレル内に於ける充填量

- 回転速度

- 加工時間

- 温度

- ワークの材質・形状・大きさ